Когда из пластикового листа вырезана нужная форма, напечатан логотип или нанесена гравировка, всё ещё не конец. Нужно согнуть. Не как попало, а так, чтобы получилось изделие с нужной формой, плавными переходами, идеальными углами. Это и есть гибка пластика листового – последний этап, который завершает создание. Вроде бы простая операция, но нюансов много.

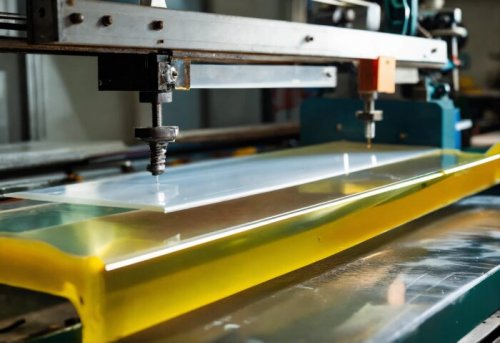

Чтобы согнуть пластик красиво и аккуратно, его нагревают. Делают это не целиком, а точечно – только по линии будущего изгиба. Иначе всё деформируется. Для нагрева используется термодизайнер – устройство, которое задаёт нужную температуру, угол и время воздействия. И вот тогда пластик гнётся. Не ломается, не белеет, не теряет прочности. Всё как надо.

Какие материалы поддаются гибке и где это применяют

Работают не с одним каким-то видом пластика – с разными. Чаще всего используют:

• акрил (или оргстекло), как прозрачный, так и цветной;

• ПВХ, особенно в рекламных щитах;

• полистирол – гибкий и недорогой;

• поликарбонат – устойчивый и жёсткий;

• ПЭТ – для коробок и витрин;

• ABS – для корпусов;

• полипропилен – для бытовых изделий.

Все они ведут себя по-разному. Один гнётся при 110 градусах, другой – только при 170. Один выдерживает резкий изгиб, другой трескается. И от этого зависит, какой метод выбрать.

Такая обработка чаще всего нужна в рекламе – буквы, таблички, логотипы. Но не только. Это и защитные кожухи, и корпуса, и витрины. Иногда гибку заказывают для одной единственной детали, иногда – для партии в сотни штук.

Как-то клиент попросил сделать коробку для сувенира с изгибом "чтобы как волна". Три тестовых заготовки ушли в мусорку, пока не попали в нужную температуру и не нашли угол. А потом всё получилось, и результат оказался лучше, чем ожидалось.

Какие бывают способы гибки и как выбрать подходящий

Методов гибки несколько. И зависят они не только от материала, но и от формы, размера, количества изгибов.

Вот основные:

• термогибка – когда нагревают материал по прямой линии и гнут под нужным углом;

• моллирование (термоформование) – разогревают участок и формуют по шаблону, получая сложную форму;

• радиусная гибка – гнут по шаблону с определённым радиусом, если нужен изгиб, скажем, полукругом.

Каждый из этих способов даёт разный результат:

• для чётких углов подойдёт термогибка;

• для вогнутых/выпуклых форм – моллирование;

• для плавных дуг – радиусная гибка.

Однажды нужно было согнуть прозрачный ПЭТ в полукруг для витрины. Попробовали без шаблона – вышло неровно. Поставили трубчатый металлический шаблон – и всё стало на свои места. Иногда проще взять фанеру с нужным радиусом, чем мучиться с измерениями.

Сложность гибки напрямую влияет на цену. Чем больше изгибов, чем тоньше и капризнее материал – тем дороже. Также важен тираж: одиночная заготовка потребует больше ручной работы, а значит и времени.

Что важно учесть перед началом работы с пластиком

Перед тем как отправить пластик на гибку, стоит учесть:

• не все виды пластика переносят повторный нагрев;

• при перегреве возможно побеление или коробление;

• малые углы гнуть сложнее – нужен опыт;

• иногда проще сделать два склеенных элемента, чем один с двумя изгибами;

• предварительный прогрев можно проводить на тестовой заготовке.

Сама по себе гибка – операция быстрая. Всё решает подготовка. Шаблоны, точная температура, соблюдение времени – всё влияет на результат. А ещё – человеческий фактор. Один может "поймать" пластик с первого раза, другой – с третьего. А еще разработка POS-материалов также играет важную роль.

В мастерской однажды поспорили: можно ли согнуть толстый поликарбонат под углом 60 градусов без пузырей. Сделали три образца – только последний оказался ровным. Всё из-за пары градусов лишнего нагрева.

И всё же, несмотря на кажущуюся простоту, гибка – не механика, а скорее точная ручная работа с горячим материалом. Здесь важны и техника, и чутьё, и опыт. И если всё сделать правильно, пластик примет нужную форму и останется таким, каким его задумывали.

Главная

Главная